فرآیند شکل گیری سیستم های ERP

همانگونه که می دانیم واژه عملیات برای توصیف همه فعالیتهایی که در رابطه مستقیم با تولید کالا و خدمات انجام می شود، بکار می رود و مدیریت عملیات نیز فرآیند تولید کالا و خدمات را مدیریت کرده و ارزش ایجاد شده را به مشتریان منتقل می کند. بطور کلی فرآیندهای اصلی موجود در یک سازمان را میتوان به پنج گروه اصلی تقسیم بندی کرد که عبارتند از:

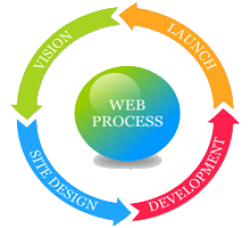

- فرآیند توسعه: از پیدایش یک ایده برای تولید محصول یا خدمتی جدید آغاز و تا مرحله نمونه سازی آن محصول ادامه می یابد.

- آماده سازی تسهیلات: این مرحله از نمونه سازی محصول یا خدمت جدید تا تکمیل مراحل طراحی، ساخت و اجرا و تست محصول تولیدی را شامل می شود.

- فروش: شامل مطالعه بازار و نیازهای آن تا دریافت یک سفارش از مشتری می باشد.

- انجام سفارش: از مرحله دریافت یک سفارش تا تحویل کالا و خدمت درخواست شده به مشتری و پرداخت مبلغ سفارش توسط مشتری را در بر می گیرد.

- خدمات: از درخواست مشتری برای خدمات بعد از فروش تا رفع مشکل و راضی نگهداشتن مشتری طی دوره استفاده از محصول را شامل می شود.

بر اساس این نگرش نقش جدیدی از مدیریت تولید و عملیات ظهور پیدا می کند که مدیریت فرآیند انجام سفارش از زمان دریافت سفارش از مشتری تا زمان تحویل کالا و خدمات درخواستی به مشتری و کسب رضایت وی را در بر می گیرد. این فرآیند، فرآیندی یکپارچه است که حوزه های مختلف سازمان از جمله بازاریابی (ارتباط با مشتریان نرم افزار crm)، خرید (ارتباط با تامین کنندگان و پیمانکاران) و عملیات سنتی تولید (مدیریت منابع لازم برای تولید واقعی محصول یا خدمت) را شامل می شود. این فرآیند از پویایی بسیار بالایی برخوردار است، زیرا سفارشات مشتریان هر لحظه و در مورد هر ترکیبی از محصولات تولیدی ممکن است از راه برسد. از سوی دیگر این سفارشات بدلیل عدم اطمینان و تغییراتی که در طول زمان در فرآیند دریافت مواد اولیه لازم از تامین کنندگان رخ می دهد، ممکن است با تغییراتی مواجه شود. بنابراین این نقش که در ادبیات مدیریت تولید و عملیات تحت عنوان مدیریت سفارشات و تولید یکپارچه مطرح می گردد، بسیار مهم و حیاتی به شمار می رود.

در بیان اهمیت مدیریت سفارشات و تولید یکپارچه باید گفت محیط دائما متغییر امروزی، که در آن چرخه عمر محصولات بسیار کوتاه بوده و رقابت جهانی نیز بسیار شدت گرفته است، سازمان ها را مجبور می کند که برای بقا و دوام خود در این محیط سیاستها، استراتژیها و سیستم های اطلاعاتی لازم و مناسب را بکار گیرند. در برخی از صنایع مدلهای جدید محصولات حتی هر یک یا دو سال یکبار وارد بازار می شوند و از سوی دیگر تکنولوژی و نیازهای مشتریان نیز دائما در حال تغییر می باشد. بنابراین در چنین بازارهایی انعطاف، کیفیت، قیمت و زمان ابعاد کلیدی و اصلی هستند که موجبات دستیابی یک سازمان به موفقیت و بقا را فراهم می کنند.

برای برخورد موثر با چنین شرایطی رویکردهای مدیریتی جدیدی درطول زمان توسعه یافته و بکارگرفته شده اند که این روشها در ادامه بطور گذرا مورد بررسی قرار می گیرند:

- فرآیند مهندسی همزمان: در فرآیند توسعه محصول، سازمان ها با توسعه محصولات جدید، نیاز دائما متغییر مشتریان را در زمان کوتاه و با بکارگیری فرآیند مهندسی همزمان که یک رویکرد پویا و یکپارچه در توسعه محصول جدید می باشد، برآورده می کنند. این شیوه رویکردی پویا، منسجم و مبتنی بر تیمهای توسعه محصول جدید و شامل متخصصانی از حوزه های مختلف سازمان از قبیل بازاریابی (آگاه به نیاز مشتریان و سطح انتظارات آنان)، مهندسان و طراحان (آگاهی از چگونگی تبدیل نیازهای مشتریان به برنامه ها و رویه های تولید محصول)، متخصصان عملیات و نگهداری (آگاه به چگونگی توسعه یک محصول با کیفیت و موثر از نظر هزینه) و غیره می باشند که با اهداف مشترک، موجبات توسعه یک محصول جدید را فراهم می آورند. چنین رویکردی را میتوان در مورد فرآیند ارضای سفارش و نیاز مشتریان بکار گرفت بطوریکه با یک عکس العمل سریع نسبت به بازار، با زمان تاخیر بسیار کوتاه و جریان نقدینگی بهبود یافته در سازمان بتوان این وظیفه را انجام داد.

- تولید بهنگام: استراتژی دیگر سازمان ها برای مواجهه با این محیط جدید، پذیرش فلسفه هایی از جمله تولید بهنگام است که مبتنی بر موجودی در جریان با حجم کم، آموزش کارکنان برای دستیابی به انعطاف نیروی کار و انعطاف بالای ماشین ها و تجهیزات برای تغییر از یک محصول به محصول دیگر در زمان بسیار کم می باشد. اما این روش در همه سازمانها و صنایع نمیتواند موفق عمل کند و موفقیت آن بستگی به نوع صنعت، تکنولوژی مورد استفاده و رقابت موجود در بازار خواهد داشت.

- روش مورد استفاده دیگر در بهبود فرآیند انعطاف پذیری عملیات، مبتنی بر اصل پارتو میباشد که بر اساس آن فقط تعداد محدودی از منابع در سازمان های تولیدی دارای ظرفیت محدود و در نتیجه انعطاف کم می باشند. بنابراین مدیریت باید بر روی منابع محدود و نقاط گلوگاهی تمرکز کند و ظرفیت موجود را به بهترین روش برای حداکثرکردن عملکردکل سازمان بکارگیرد. این رویکرد بعدها با عنوان "تئوری محدودیتها" توسعه یافت.

- رویکرد دیگر، تقسیم سازمان های تولیدی بصورت تعدادی سلول بود که هر یک از این سلولها در تولید تعداد محدودی از محصولات مشابه تخصص داشتند. این روش تحت عنوان تکنولوژی گروهی (GT) شناخته می شود و مبتنی بر این فرضیه است که میتوان با مدیریت یک واحد عملیاتی کوچکتر، عملکرد بهتری را بدست آورد. در این روش همه تجهیزات و نیروی انسانی مورد نیاز برای انجام فرآیند انجام سفارشات مشتریان را در یک محل منتقل می کنند تا محصولاتی از یک خانواده را تولید کنند. مشکل ایجاد شده در این روش انتقال تجهیزات و سخت افزار مورد نیاز به یک محل مشخص و جابجایی مجدد آنها هنگامی که خانواده محصولات تغییر می کند، می باشد.

- روشهای دیگری همچون تولید چابک،CONWIP ، تولید همزمان و... نیز در ادبیات موضوع مورد بحث قرار گرفته است که بطور کلی همه این روشها گامی بسوی انسجام و همزمانی فرآیند برآوردن سفارشات مشتریان می باشد.

همزمان باتوسعه این رویکردهای مدیریتی، سیستمهای اطلاعاتی که بتواند این رویکردهای جدید را پشتیبانی نماید نیز توسعه می یافت. سیستمهای پردازش مبادلات اولیه به شکل سیستمهای MRP رشد یافت که برنامه ریزی و کنترل تولید را مورد پشتیبانی قرار می داد.

یک نظر اضافه کنید

شماره موبایل شما منتشر نخواهد شد.زمینه های مورد نیاز هستند علامت گذاری شده *

امتیاز شما